Profesionales

AVANCES NEUROCIENCIAS

Proyecto ecuatoriano fabricará implantes con tecnología 3D

Los implantes son biocompatibles

Lunes, 14 de noviembre de 2016, a las 08:53

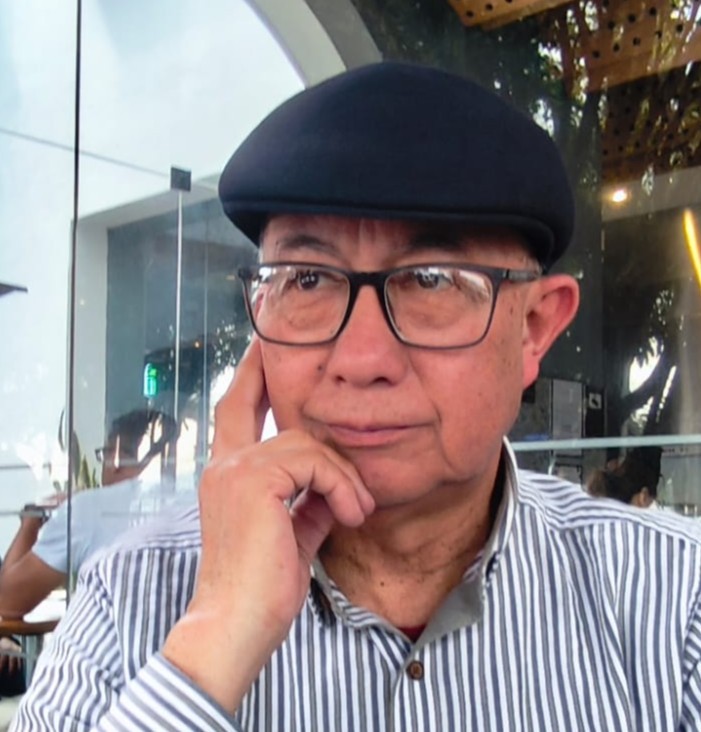

Francis Loayza, coordinador de Ingeniería Mecánica Espol. |

Cristina Coello. Quito

Francis Loayza, es el ingeniero mecánico ecuatoriano que junto a estudiantes de la Escuela Politécnica del Litoral (ESPOL), han desarrollado e impreso implantes en 3D, que según ha comentado a REDACCIÓN MÉDICA son biocompatibles.

Según Loayza la tecnología 3D “calza como anillo al dedo” para desarrollar implantes y prótesis de gran calidad, minimizando la probabilidad de rechazo y ofrece resistencia, durabilidad y calidad de vida para los beneficiarios.

Esta impresión realizada en la Espol permite sustituir una parte ósea que se fabrica a medida, en tiempo relativamente corto y a un costo más accesible en comparación a uno importado.

Según ha explicado el experto a médicos durante el primer encuentro multidisciplinario de Neurociencias, desarrollado por el Hospital Vozandes de Quito, estas piezas pueden ser usadas en casos de traumatismos o de fracturas múltiples que requieran un injerto óseo.

Por su puesto, la aplicación de esta tecnología “dependerá de la apertura de los médicos ya que esto lo manejamos los ingenieros pero se la aplica en la salud”, ha opinado.

Los costos y fabricación

El costo de una pieza dependerá del material y la complejidad. Pero, por ejemplo, “una sencilla asciende a alrededor de 600 dólares en polimetilmetacrilato (PMMA) y unos 800 a 1.000 con cemento óseo. El titanio es más costoso”, ha detallado Loayza.

Para fabricar un implante en 3D “se parte de una tomografía a partir de la cual ser hará una reconstrucción tridimensional. Para todo esto se puede usar un software libre o uno pagado”, ha explicado.

Según el investigador, para obtener propiedades muy similares a la del hueso natural, los espesores en materiales poliméricos (PMMA y polietercetona) sería de 2 y 3 milímetros.

El producto “tiene un gran potencial y podría tener un gran impacto en el sector sanitario y muchas personas se podrían beneficiar de esta tecnología, ya que la impresora que tenemos en la Espol es de muy alta resolución”, ha detallado Loayza.